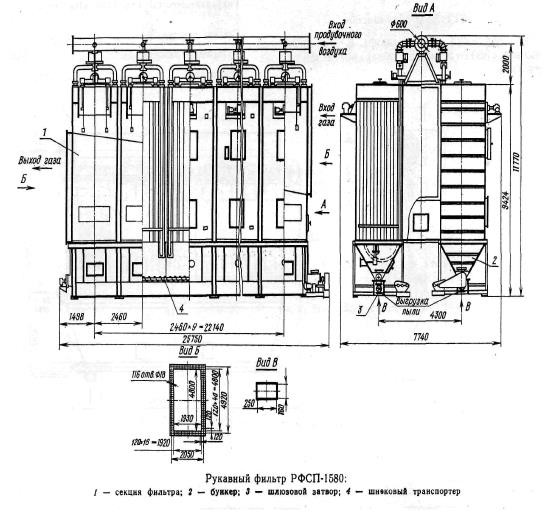

РФСП-1580

Светлой памяти моих коллег

Богданова Владимира,

Антропова Виктора

и Андреева Василия

Во второй половине 80-х нашей бригаде участка «Уралцветметавтоматика» было поручено «оживить» давно не действующий рукавный фильтр со струйной продувкой (РФСП), который установлен в цехе вельцевания цинкового завода Лениногорского полиметаллического комбината. Для исследования и оценки состояния «пациента» мы отправились на завод. Погода стояла безветренная, жара, полный штиль, на промплощадке завода трудно дышать от выбросов газа. Но, когда мы вошли в вельццех, то поняли, что то были «цветочки». В цехе температура была выше чем снаружи примерно на 15 … 20 градусов. Удушливый газ и чёрная копоть создавали картину «адской кухни». Наш «клиент» находился в глубине цеха, был внушительных размеров и занимал значительную часть пространства. Обследование фильтра заняло часа полтора, приходилось по металлическим лестницам подниматься на отметку +10 м, после чего мокрые от пота мы вышли из цеха на «свежий» воздух и с облегчением освободили лица от респираторов.

Результаты обследования фильтра и анализ принципа его работы давали следующий вывод:

- электродвигатели привода каретки очистки рукавов вышли из строя

- причина выхода из строя электродвигателей привода каретки — перекос во время движения последней

- заменить электро- на пневмодвигатели

- изменить конструкцию крепления троса каретки для самоцентрирования

- заменить релейную схему управления на электронный блок управления

Приводом и креплением троса занялась группа механиков, а наша группа приступила к разработке электронного блока управления.

Работа электронного блока управления предусматривалась в трёх режимах:

- ручное управление

- автоматическое автономное управление

- автоматическое управление по уровню запылённости фильтра

Ручное управление позволяло тестировать работу исполнительных механизмов (электропневмоклапанов) и приводов каждой секции отдельно, без участия электронной части блока управления. Автоматическое автономное управление обеспечивало цикличную работу очистки секций с заданным интервалом между циклами. Автоматическое управление по уровню запылённости фильтра предусматривало включение цикла очистки секций по сигналу дифманометра при достижении установленной величины перепада давления «вход-выход» фильтра.

Так как блок управления находился в помещении оператора (пыльцех), а исполнительные механизмы и датчики на фильтре (вельццех), то протяжённость кабеля составляла десятки метров. Соответственно, наведённые помехи достигали больших величин и вызвали бы сбои в работе электронной части блока. Поэтому при разработке блока управления была предусмотрена гальваническая развязка и помехоподавляющие фильтры.

Промышленные испытания блока управления показали, что схемотехнические решения были верными.

К сожалению, из-за отсутствия дифманометра, проверить работу в режиме автоматического управления по уровню запылённости фильтра не получилось.

После проведённой реконструкции РФСП специалистами нашей бригады фильтр «ожил» и заработал. Руководители и специалисты цинкового завода сообщили нам, что фильтр «остановился» сразу же, во время пуска вельццеха. Попытка заменить сгоревшие электродвигатели на новые, к успеху не приводила, так как новые выходили из строя, не проработав и одного дня.